2025-06-22 08:59:00

网络 阅读量:10401 会员投稿

2025-06-22 08:59:00

网络 阅读量:10401 会员投稿

一、行业政策环境

尾管悬挂器的政策环境呈现“战略引领、环保约束、创新驱动、标准严控、开放合作”特征。企业需紧抓政策红利,突破技术瓶颈(如整体气密封设计、防提前座封机构),构建全球化竞争力。同时,需关注环保法规、安全生产标准及市场准入要求,确保合规经营并抓住深井、海洋油气及新能源开发机遇。

(一)国家战略与产业政策

作为石油钻采专用设备的关键部件,尾管悬挂器被纳入《中国制造2025》高端能源装备重点领域,享受研发补贴、技术改造资金支持及税收优惠。国家能源局推动智能钻机、机器人等智能装备在钻井、固井场景的应用,目标实现生产全流程智能联动。

行业向绿色低碳转型,零排放压裂车组、电动/混合动力钻机等环保设备成为发展重点。尾管悬挂器需适配CCUS(碳捕集、利用与封存)技术需求,如耐高温高压的密封设计以支持高压尾管固井作业。

国家强化深井、超深井及海洋油气开发,尾管悬挂器需满足高温高压井、小间隙井眼等极端环境需求。例如,整体气密封尾管悬挂器通过结构创新(如送入工具集成坐挂驱动机构)提升密封性能,适应超深井作业。

(二)环保与安全生产法规

依据《环境保护法》及配套条例,尾管悬挂器生产需符合废水处理、废气排放、废弃物处置等环保要求。例如,零排放压裂车组通过废水处理技术实现作业零污染,可降解钻井液推广减少环境影响。

依据《安全生产法》《石油天然气管道保护法》等,尾管悬挂器需通过GB/T 17744等国家标准认证,确保卡瓦、液缸等关键部件的安全系数(如1.8倍拉力载荷试验)及耐腐蚀性能(如H2S/CO2环境适应性)。送入工具与悬挂器主体连接螺纹需符合GB/T 9253系列标准,避免提前座封风险。

(三)技术标准与认证

尾管悬挂器需符合SY/T 5083-2021《尾管悬挂器及尾管回接装置》标准,涵盖分类、命名、技术要求(如卡瓦材料硬度HRC55-65)、试验方法(如耐压密封试验)及检验规则。封隔式尾管悬挂器需标注特殊用途代号(如“F”表示封隔功能),并适配回接装置实现全井密封。

美国API认证为全球通用资质,认证程序复杂,涉及材料性能、密封可靠性、耐高温高压等指标。国内企业需通过API认证及三大石油公司合格供应商审核,突破技术壁垒(如随钻测井系统核心传感器90%依赖进口)。

(四)市场准入与竞争壁垒

新进入者需通过生产许可证、API认证及油企供应商审核,面临质量、技术、品牌及资金多重壁垒。例如,防提前座封设计需通过坐挂驱动机构创新(如机械卡瓦式带轨道槽、液压-机械双作用式),避免井下异常压力导致的提前座封。

通过“一带一路”拓展中亚、东南亚市场,针对高温高沙尘环境推出耐高温防沙型尾管悬挂器。2023年出口印尼钻机数量同比增长37%,中亚市场销售额增长20%。企业采取设备租赁+技术服务一体化模式提升盈利,利用RCEP等自贸协定降低关税壁垒。

(五)财税与进出口政策

高新技术企业享受15%企业所得税优惠,研发设备加速折旧,增值税即征即退等政策支持技术创新。例如,尾管悬挂器研发可享受75%的研发费用加计扣除。中国对钻井设备进口关税设定5%-10%,美国、欧盟等地区关税较低(如美国关税代码8431.10进口关税为0%)。企业通过优化产品结构、利用自贸协定(如亚太自贸区)及合资建厂降低关税影响。

(六)行业自律与发展规划

中国石油和石油化工设备工业协会(中石协)负责行业自律准则制定、标准起草、市场调研及战略研究。例如,发布《石油钻采专用设备产业百科》提供全产业链信息,推动尾管悬挂器技术升级。

东部沿海地区依托海洋资源优势发展深海装备,中西部聚焦非常规油气开发。行业向“油气+新能源”双轨转型,如地热钻探借鉴石油工程技术,氢能储运设施与现有管网兼容设计。尾管悬挂器需适配新能源开发需求,如耐高温高压的密封设计支持地热井固井。

二、行业产业链

防提前座封尾管悬挂器的产业链可划分为以下三个核心环节,各环节通过技术协同、标准衔接和需求反馈形成闭环,共同支撑行业高效运转。防提前座封尾管悬挂器的产业链通过上游原材料与核心零部件供应、中游研发设计与生产制造、下游应用场景与技术服务的紧密关联,形成“需求-设计-制造-应用-反馈”的闭环体系。各环节通过技术协同、标准衔接和需求反馈,共同推动行业向智能化、绿色化、高端化升级,保障国家能源安全并提升国际竞争力。

(一)上游:原材料与核心零部件供应——奠定技术基础与质量基石

原材料供应:以高强度合金钢、耐腐蚀特种钢材(如H2S/CO2环境适用钢)、高性能密封材料(如氟橡胶、聚四氟乙烯)为主,需满足高温高压、耐腐蚀、抗疲劳等极端工况要求。例如,卡瓦材料需达到HRC55-65硬度标准,液缸密封件需通过200℃高温、100MPa压力下的耐久性测试。

核心零部件制造:包括卡瓦、液缸、送入工具、密封组件等。卡瓦需通过机械加工与热处理工艺确保咬合力与抗滑脱性能;液缸需集成液压驱动与机械锁定双作用机构,避免井下异常压力导致的提前座封;送入工具需适配悬挂器主体的连接螺纹(如GB/T 9253系列标准),确保坐挂驱动机构与悬挂器的精准对接。

供应链协同:上游供应商需通过ISO 9001质量管理体系认证,并与中游制造商建立长期合作关系,确保原材料与零部件的稳定供应与质量可控。例如,国内领先的特种钢材供应商如宝钢、鞍钢,通过定制化生产满足尾管悬挂器的特殊性能需求。

(二)中游:研发设计与生产制造——实现技术突破与产品迭代

研发设计:聚焦防提前座封机构创新(如机械卡瓦式带轨道槽、液压-机械双作用式)、整体气密封设计、耐高温高压密封技术等。例如,通过数字孪生技术模拟井下复杂工况,优化卡瓦咬合角度与液缸驱动逻辑,避免井下异常压力导致的提前座封。同时,需适配CCUS技术需求,开发耐高温高压的密封结构以支持高压尾管固井作业。

生产制造:采用精密加工(如CNC数控机床)、热处理(如淬火+回火)、表面处理(如镀镍磷合金防腐蚀)等工艺,确保产品尺寸精度与表面质量。例如,卡瓦需通过1.8倍拉力载荷试验验证安全系数;液缸密封件需通过耐压密封试验(如150℃、120MPa条件下24小时无泄漏)。

质量管控与认证:产品需通过GB/T 17744国家标准认证及API认证,确保符合安全生产规范与环保标准。例如,尾管悬挂器需通过SY/T 5083标准规定的耐压密封试验、耐腐蚀试验及抗冲击试验,确保在极端工况下的可靠性。

(三)下游:应用场景与技术服务——驱动需求反馈与产业升级

终端应用:主要应用于石油天然气勘探开发中的深井、超深井、海洋油气井及非常规油气井(如页岩气、煤层气)的固井作业。例如,在南海深海油气田开发中,尾管悬挂器需适配高温高压井、小间隙井眼等极端环境需求,确保固井作业的安全高效。

技术服务与运维:包括现场安装调试、操作培训、故障诊断与维修保养等。例如,通过远程监控系统实时监测尾管悬挂器的工作状态,提前预警潜在故障;通过定期维护保养延长产品使用寿命,降低客户运营成本。

需求反馈与产业升级:下游客户的实际应用反馈(如对防提前座封性能、耐高温高压性能的需求)驱动中游制造商进行技术迭代与产品升级。例如,针对中亚高温高沙尘环境推出的耐高温防沙型尾管悬挂器,通过结构优化与材料升级提升环境适应性,满足区域化生产与出海策略需求。

三、产品市场规模

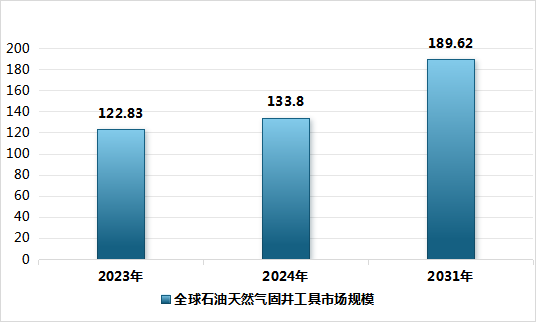

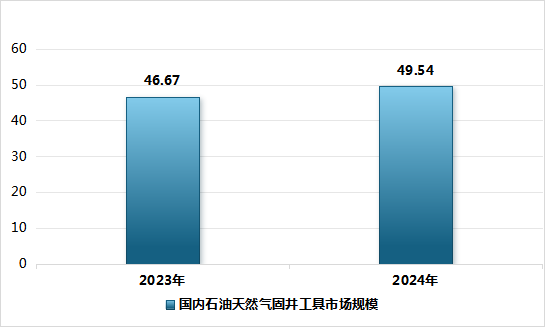

根据QYResearch调研显示,2023年全球石油天然气固井工具市场规模大约为17.30亿美元(约合人民币122.83亿元),2024年全球石油天然气固井工具市场规模大约为18.33亿美元(约合人民币133.80亿元),中国年均占比达38%,预计2031年将达到26.66亿美元(约合人民币189.62亿元),2025-2031期间年复合增长率(CAGR)为5.8%。

石油天然气固井是一个复杂的系统工程,其工具远不止尾管悬挂器一类。它们是一个协同工作的“工具包”,可按功能分为:保障套管顺利下入和流体隔离的套管附件(如引鞋、浮箍);控制注水泥流程的地面水泥头与胶塞系统;应对复杂地层压力的分级注水泥工具;用于大尺寸套管的内管注水泥工具;提供环空额外密封的封隔式工具;以及专用于尾管作业的尾管系统(包含悬挂器、回接筒等)。各类工具各司其职,共同确保形成坚固、密封的井筒,为后续钻井和生产安全奠定坚实基础。

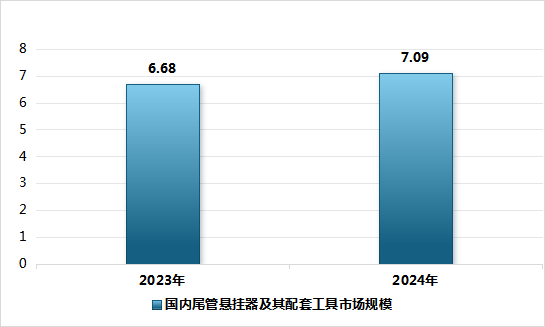

在整个固井工具的使用中,套管附件(含浮鞋、浮箍等)因其是每口井、每层套管的绝对必需品,占比最高,约达54.95%;其次是水泥头与胶塞系统,作为每次固井作业的控制核心,约占25.05%;尾管悬挂器及其配套工具虽技术复杂,但并非所有井段都使用,占比约为14.31%;而分级注水泥工具、套管外封隔器等特殊工具则根据地质需求选择性使用,合计占比约5.69%。由此可见,固井作业仍以保障基础作业的可靠性和效率为核心,特殊工具则作为应对复杂情况的关键补充。

图表 1 全球石油天然气固井工具市场规模

图表 2 国内石油天然气固井工具市场规模

图表 3 国内尾管悬挂器及其配套工具市场规模

声明:以上内容为本网站转自其它媒体,相关信息仅为传递更多企业信息之目的,不代表本网观点,亦不代表本网站赞同其观点或证实其内容的真实性。投资有风险,需谨慎。